Tot nu toe zijn ultrasone afstandssensoren een integraal onderdeel geworden van het dagelijks leven en de industriële productie. Van vloeistofniveaudetectie, afstandsmeting tot medische diagnose: de toepassingsgebieden van ultrasone afstandssensoren blijven zich uitbreiden. Dit artikel geeft u een diepgaand inzicht in het productieproces van de ultrasone afstandssensoren van ons bedrijf.

1. Het principe van een ultrasone afstandssensor

Ultrasone afstandssensoren gebruiken het omgekeerde piëzo-elektrische effect van piëzo-elektrische keramiek om elektrische energie om te zetten in ultrasone stralen, en berekenen vervolgens de afstand door de voortplantingstijd van de ultrasone stralen in de lucht te meten. Omdat de voortplantingssnelheid van ultrasone golven bekend is, kan de afstand tussen beide worden berekend door eenvoudigweg de voortplantingstijd van de geluidsgolven tussen de sensor en het doelobject te meten.

2. Het productieproces van ultrasone afstandssensoren

Wij laten u het productieproces van onze sensoren zien vanuit de volgende punten:

❶ Inspectie van inkomend materiaal —— productmateriaalinspectie, de kwaliteit van materialen wordt geïnspecteerd in overeenstemming met internationale inspectienormen. De geïnspecteerde materialen omvatten over het algemeen elektronische componenten (weerstanden, condensatoren, microcontrollers, enz.), structurele onderdelen (behuizingen, draden), en transducers. Controleer of de binnenkomende materialen gekwalificeerd zijn.

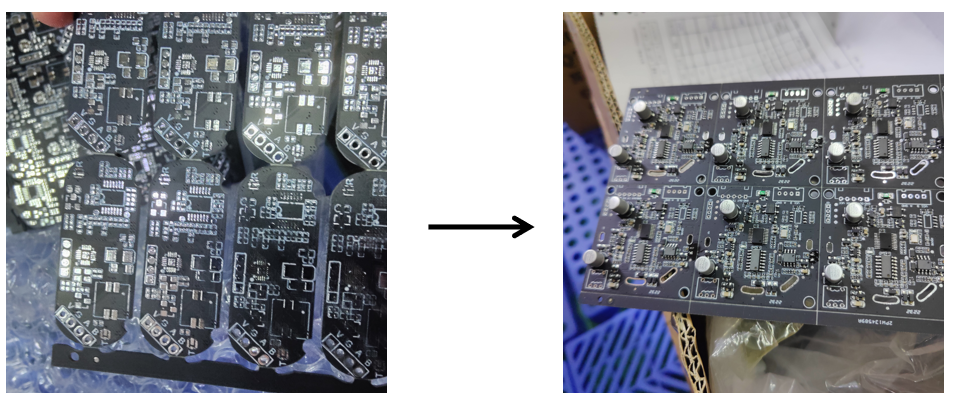

❷Uitbestede patching ——- De geïnspecteerde elektronische componenten worden uitbesteed voor patching om PCBA te vormen, de hardware van de sensor. De PCBA die na het patchen wordt teruggestuurd, zal ook een inspectie ondergaan, voornamelijk om te controleren hoe de PCBA eruit ziet en of elektronische componenten zoals weerstanden, condensatoren en microcontrollers zijn gesoldeerd of lekken.

❸Brandprogramma ——- Een gekwalificeerde PCBA kan worden gebruikt om het programma voor de microcontroller, de sensorsoftware, te branden.

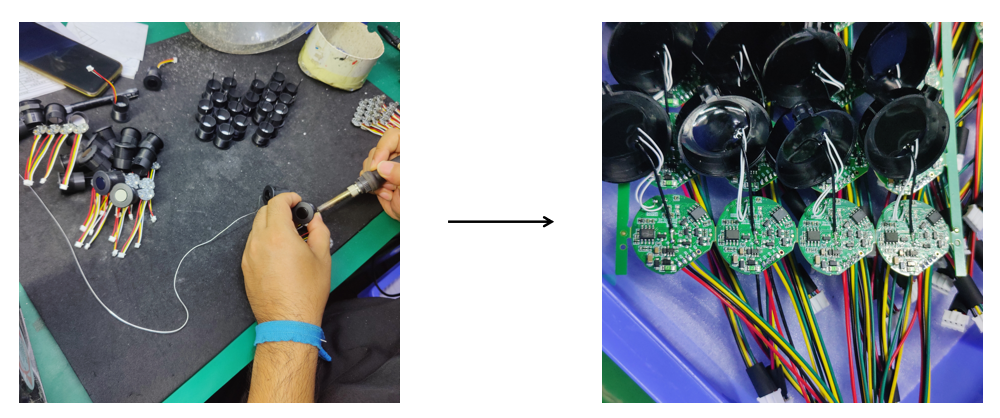

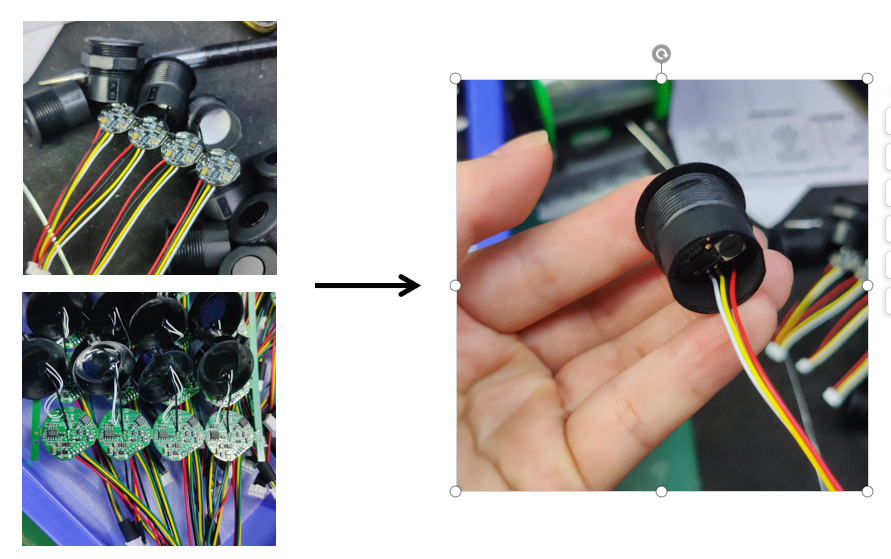

❹ Na het lassen —— Nadat het programma is ingevoerd, kunnen ze naar de productielijn gaan voor productie. Voornamelijk het lassen van transducers en draden, en het aan elkaar lassen van printplaten met transducers en aansluitdraden.

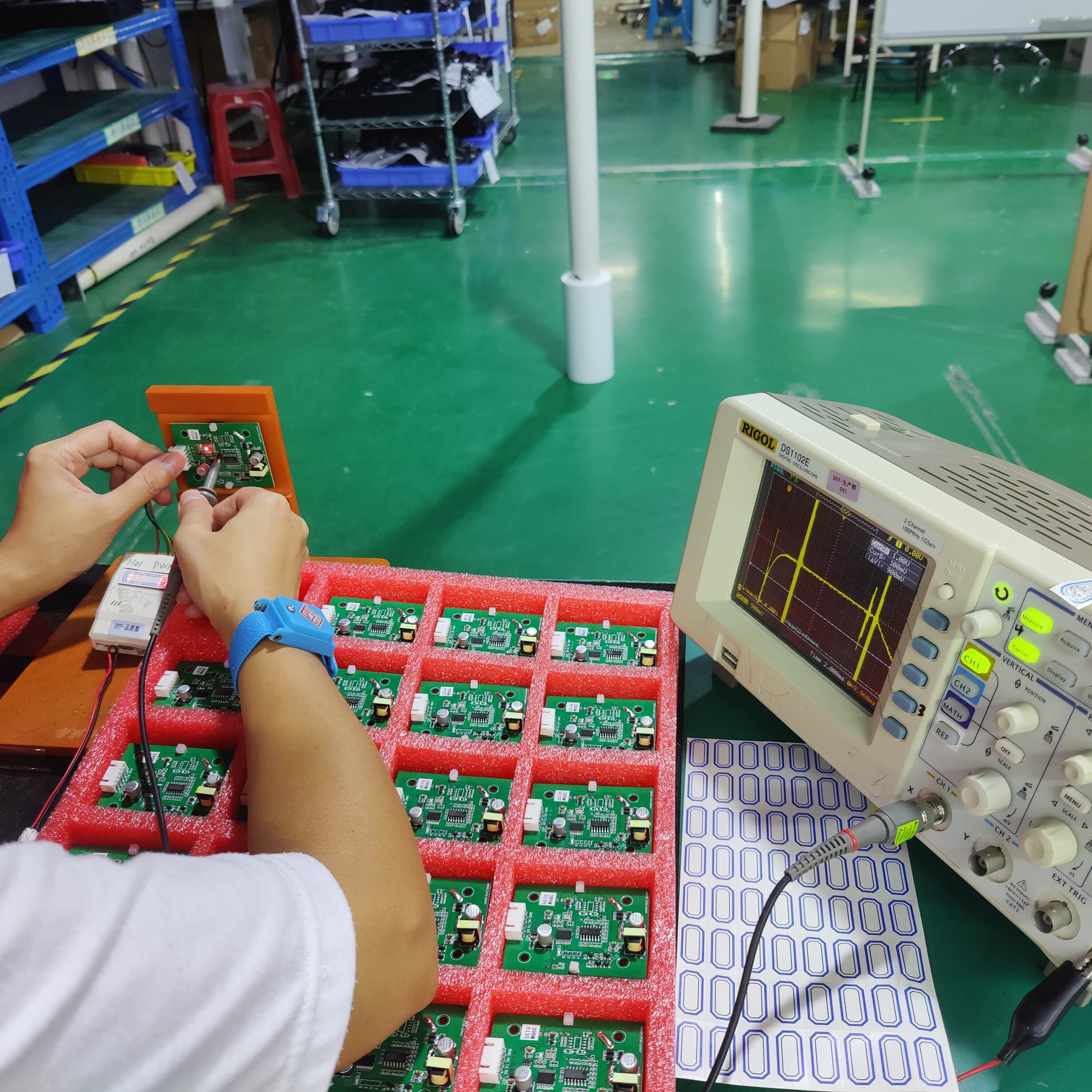

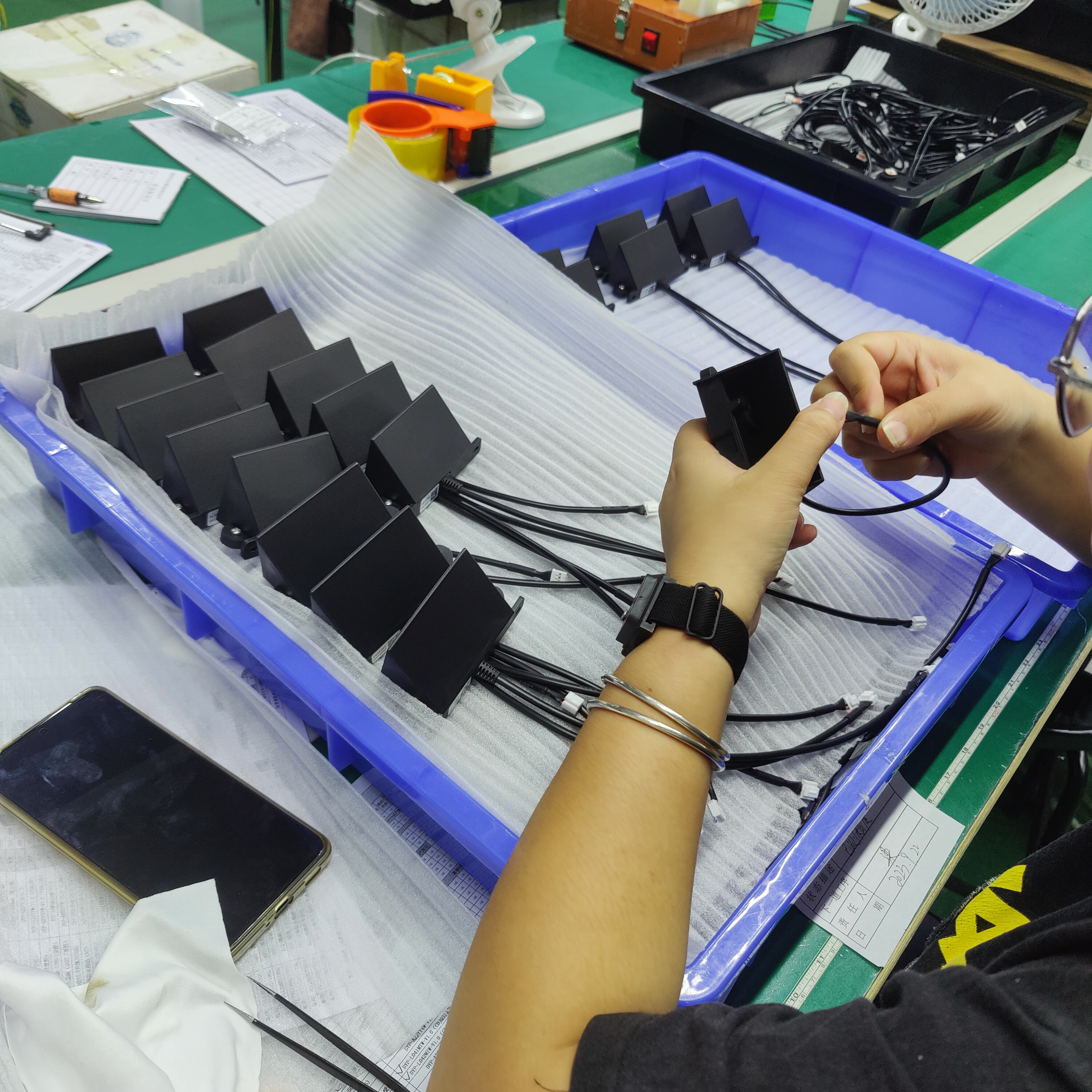

❺ Assemblage en testen van halffabrikaten —— de modules met gelaste transducers en draden worden samengevoegd tot één om te testen. De testonderdelen omvatten voornamelijk afstandstests en echotests.

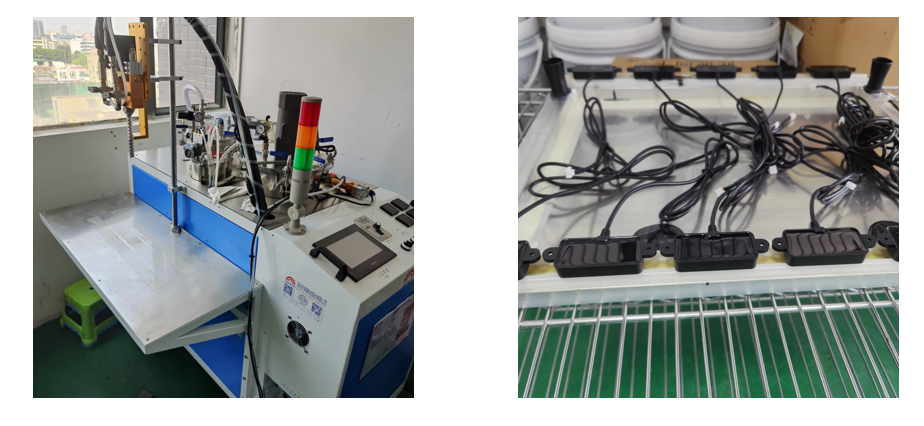

❻ Oppotlijm —— Modules die de test doorstaan, gaan naar de volgende stap en gebruiken een lijmoppotmachine voor het oppotten. Hoofdzakelijk voor modules met waterdichtheid.

❼Testen van het eindproduct ——- Nadat de potmodule is gedroogd (de droogtijd bedraagt doorgaans 4 uur), gaat u verder met het testen van het eindproduct. Het belangrijkste testonderdeel is de afstandstest. Als de test succesvol is, wordt het product geëtiketteerd en geïnspecteerd op uiterlijk voordat het wordt opgeslagen.

Posttijd: 08-okt-2023